人材不足が叫ばれる製造業において、現場の生産性を上げることは急務といっても過言ではありません。しかし、実際には生産性を下げる様々な理由があります。生産性を下げる要因となる「ムリ・ムダ・ムラ」についてご紹介します。

非効率な方法や環境下での作業は、1人あたりの負担が増えることにつながります。本来であれば2〜3人で行う作業を、1人で行えばコスト削減になるでしょう。しかし、1人にかかる負担が重くなることで、疲労の蓄積や集中力の低下を招いてしまいます。その結果、ミスの多発や怪我・病気などのリスクが高まります。

ミスや怪我、過労などが頻発するような非効率な環境では、従業員の負担やストレスが増加します。入院などで人員が減ると、さらに1人あたりの作業量は増えてしまうでしょう。結果として悪循環に陥り、従業員への負担は増大して生産性は大きく下がってしまいます。

作業のムダを省くことは生産性を上げることにつながります。作業をするうえで必要のない工程は、円滑な作業を阻害することになります。

業務の中では慣習的に行われていることその業務を実行すること自体が目的化していませんか?慣習だからと意味もなく続けている業務によって知らないうちに従業員の作業量も増加します。ひとつのムダがさらにムダを作り、手間や時間が余計にかかるため、必要のないことに人員を割くことにつながってしまいます。

ムリとムダが重なることで、作業にムラが出てしまい、製品の品質にバラつきがあらわれます。工程にムダがあったり、従業員1人あたりにムリをさせるなど、作業が標準化されていないと品質の低下につながります。作業のムリやムダを省き、工程を標準化することでムラは生じにくくなります。

製造業で生産性を向上させることで、どのようなメリットが得られるかを解説します。

作業環境を整えることで、様々なロスやミス、怪我や疲労の蓄積など安全面・衛生面の改善につながります。その結果、生産量が増えて利益も増大します。

作業のムリ・ムダを省き効率的に作業ができる環境にすることで、人件費や光熱費といったコスト削減につながります。また、生産管理を徹底することで過剰在庫の廃棄を減らすこともコスト削減になります。

コストの削減に役立つ記事をご紹介します。

本来必要のないムダな工程に時間と人員をかけることは人手不足につながります。ムダな工程を省いて効率的に作業を進めることで、1人あたりにかかる作業量も減ります。その結果、人手不足の解消につながります。

人手不足の製造現場において、スピーディーに業務効率化したい方はぜひ、こちらの記事もご覧ください。

従業員にムリをさせず、ムダな工程を省くことで、作業の標準化や環境が整います。標準化により検査基準の徹底や従業員の知識や技術も統一されるため、製品のムラがなくなり品質が安定します。

限られた人材で生産性を向上させるには、業務のデジタル化が重要です。その中でも、機動性・機能性ともに高く、現場と相性の良いモバイルで利用できる業務アプリの活用がおすすめです。

業務アプリの活用にあたっては、次にご紹介するポイントを押さえておきましょう。

既存の工程では、紙や口頭での情報管理などのアナログ業務が多く残っているのではないでしょうか。基幹システムではカバーしきれない単純な作業でも毎日となると工数がかかります。まずはアナログ業務を洗い出し、デジタル化することで改善できる点がないか確認しましょう。ここでは、製造現場の業務効率化において効果的な業務アプリのメリットをご紹介します。

今のままアナログ業務を続ける場合、多くのデメリットとリスクが存在しますので、まずはアナログ業務を洗い出し、デジタル化することで改善できる点がないか確認しましょう。アナログ業務のデメリットとデジタル化のメリットについて、詳しくはこちらの記事で解説しています。

情報管理をデジタル化するメリットとしては以下があります。

アナログ業務をデジタル化することにより、時間のかかっていた作業の効率化ができます。また、管理者は現場の情報がスピーディーに共有されるため、スムーズに課題を把握し改善できます。さらにデータが蓄積されることで集計や分析、傾向や新たな改題の把握にもつなげられます。

業務アプリを活用した製造現場のデジタル化改善事例はこちらの記事も合わせてご覧ください。

生産ラインや設備にどのようなロスが発生しているのか正確に把握することが業務改善のポイントになります。「数分の設備停止が定期的に起きる」など細かい問題や「無駄な作業が当たり前になりロスの認識がない」など課題として顕在化していない場合があります。

ロスを顕在化させることが、現場改善の第一歩です。

実例として、故障が度々起きる設備に対しては、止まることが当たり前でロスであるという認識がないため、事後処理をひたすら繰り返し、根本的な改善には繋がっていません。また、物を探す時間が当たり前でロスであるという認識がないなどロスが当たり前のようになっているため、何の対策も打たれず、起こったミスに対して対応を行っているだけで終わりとなってしまいます。

ロスをロスとして捉えられることは当たり前のようであるものの、実際に出来ている現場は実はそう多くないのが現状です。

またロスに気付いていても、大きなロスと思っていないため、対策が後回しにされているケースもよくあります。そのロスの大きさを定量的に示すようにすることも、ロスの顕在化と呼ぶことが出来ます。製造などの現場ではチョコ停による停止時間は日報で拾うことができないため、チョコ停ロスの影響度が顕在化されていないなどの場合があります。

これらのロスに気づき、生産ラインや設備レイアウトを最適化することで、ムダな作業の手間やコスト削減につながります。レイアウトを見直す際は「どうなれば作業がしやすくなるか」など、現場の意見やロスを日ごろから収集しておくと良いでしょう。

情報収集をするにあたり、以下の業務アプリを活用してみてはいかがでしょう。

日本の企業では「PDCAサイクル」が標準化されています。

PDCAサイクルとはPlan(計画)→Do(実行)→Check(評価)→Action(改善)を回す仕組みのことをいいます。PDCAを繰り返すことで、業務を最適化することができます。

製造業においてもPDCAサイクルは標準であり、重要となる仕組みです。しかし、PDCAサイクルには、想定外の変化に対応しにくい、改善までに時間がかかるといった 弱点もあります。

特に現場のシステム周りの改善にはコストも時間もかかりやすく、素早くPDCAを回せていない場合もあるでしょう。 新たにシステムを導入する際はノーコードツールの 活用がおすすめです。

詳しくはこちらをご覧ください。

また、具体的な改善案が思いつかないという場合、こちらの記事で目的別に製造工場の改善提案ネタを20弱紹介しています。ご活用ください。

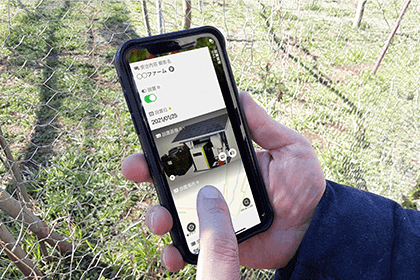

現場の情報管理業務をデジタル化し、情報を収集しながらPDCAをうまく回すためには、業務アプリの導入がおすすめです。また、自社の運用にあった業務アプリを作成するなら開発期間やコストが低いノーコードツールを活用すると良いでしょう。モバイルアプリ作成ツール「Platio(プラティオ)」なら、月額2万円という低コストで自社の業務に合わせたアプリを作成しすぐに活用できるため、業務の効率化と生産性の向上が期待できます。そこで、実際に生産性を向上させた事例をご紹介します。

株式会社カクイチでは、Platioでナノバブル発生装置の生産から納品までの工程を管理する7種類の業務アプリを作成しました。

これまでは各工程で紙に報告を記入するなど、アナログな手法で管理を行っていましたが、情報共有のしづらさや手間などから、情報管理に課題を抱えていました。

そこでPlatioで業務アプリを作成・活用することで、報告のペーパーレス化に成功。情報の共有やデータ管理も容易になり、データ化する作業や転記ミスを削減しています。

事例の詳細はこちらをご覧ください。

株式会社おきなわ物産センターは、商品の製造量を紙に記入した後でエクセルで集計をし、データを印刷してから保管しており、手間がかかっていました。

そこで、Platioを使って3日で「製造日報アプリ」を作成し、自社工場の「おきつる製麺所」で利用を開始しました。現場から簡単にデータ入力ができるようになり、日・時間当たりの製造量をリアルタイムで把握することが可能となりました。

製造日報アプリで業務量を「見える化」したことで、従業員の意欲向上や作業時間の削減、適切な人員配置も実現しています。

事例の詳細はこちらをご覧ください。

製造業において生産性の向上は命題といえるでしょう。生産性の向上や効率化を進めることで人手不足解消、コスト削減などのメリットも得られます。

製造業に残る「ムリ・ムダ・ムラ」をできるだけ減らし、生産性を安定させるためには、身近なアナログ業務の洗い出しとデジタル化への転換、生産ラインや設備レイアウトの最適化、報告内容のフォーマット化による業務の標準化といったポイントを押さえておくことが重要となります。

製造業で生産性を向上させる方法については実際の事例から学ぶのがおすすめです。モバイルアプリ作成ツールPlatio(プラティオ)を導入し、生産性を向上した事例はこちらで紹介しています。成功事例から自社にも活かせる取り組みを見つけ生産性の向上を図りましょう。