「トヨタ式カイゼン」は、日本国内のみならず世界的にも有名なカイゼン活動であり、製造業の現場において多く取り入れられています。しかし、いざ自社の現場に取り入れようとしても、関連会社間や部署間で利用される社内システム(=以下、共通システム)が持つさまざまな課題が壁となり、思うように活動が進まないという経験をされたご担当者様も多いのではないでしょうか。

そこで注目されているのが、現場の担当者でも簡単に作成できる「ノーコードアプリ」です。担当者自身がアプリを作成・修正できるツールを活用することで、共通システムの制約を超えて柔軟な改善が可能となり、業務効率化・品質向上・コスト削減といった成果を実現できます。

本記事では、共通システムがトヨタ式カイゼンを阻む具体的な理由を解説するとともに、その解決策として注目されている「ノーコードアプリ」についてご紹介します。

「トヨタ式カイゼン」は現場の従業員自らが問題点を発見し、カイゼンを進めることを重視した活動です。

しかし、多くの製造業で導入されている共通システムが、このカイゼン活動の障壁になることがあります。カイゼンの必要性を感じても、システムのカスタマイズには多大な手間やコストがかかるため、迅速な対応が難しいのです。

以下に、共通システムが現場主導のカイゼンを妨げる主な理由について解説します。

共通システムは、複数部署を横断した業務フローを前提に設計されているため、現場ごとの細かな要望に応じたカスタマイズを行うためには工数がかかります。

例えば、一部署の現場で作業プロセスを一部変更したい場合、IT部門や外部の委託業者へ依頼が必要となり、完了までに時間がかかってしまいます。

そのため、改善のアイデアが生まれても、システムに即座に反映することができません。結果として、トヨタ式カイゼンが目指す「現場での柔軟な改善」を実現しにくい環境が生まれてしまうのです。

共通システムの仕様変更や新機能の追加には、多額のコストがかかることも大きな課題です。特に、複数の拠点や工場で利用される共通システムは、システム全体への影響を考慮する必要があり、変更に伴う調査や開発などの費用が大きく膨らんでしまいます。

予算の確保が難しく、「現場では不便を感じながらも、結局は従来のシステムを使い続けざるを得ない」という状態に陥りがちです。

共通システムは、主に社内の根幹となる業務フローを対象に設計されており、その枠から外れる「スキマ業務」のデジタル化が進まないという問題も考えられます。

例えば、共通システムでは対応していない設備の点検記録や作業日報などの業務では、紙やエクセル運用になっている現場が多く見受けられます。

さらに、システムを改修したり新システムへ移行したりする際は、一時的に業務フローが変更されるため、生産性が低下するリスクも伴います。そのために、スキマ業務が放置されてしまう企業も少なくありません。

共通システムの制約を乗り越える手段として今注目されているのが、「ノーコードアプリ」を活用した業務のデジタル化です。ノーコードとは、プログラミング不要でアプリやWebサービスを作成できる手法を指します。既に開発済みの機能を組み合わせて作成するため、プログラミングの専門知識のない方でも簡単にアプリを作成することができます。

ここでは、ノーコードアプリがどのようにして現場主導のトヨタ式カイゼンを実現するのか、その理由をご紹介します。

ノーコードアプリを活用すれば、現場の担当者自身が業務アプリを簡単に作成できるため、IT部門や外部の委託業者に依頼する必要がありません。現場で生じたアイデアをスピーディーにアプリへ反映できるため、カイゼンのサイクルが加速します。

アプリ作成後も運用に合わせたメンテナンスも容易で、業務の変化に応じてアプリの機能を柔軟に追加・修正することができます。

また、無料で利用できるノーコードアプリも多く提供されており、それぞれ特徴が異なります。以下の記事では、無料で利用できるおすすめのノーコードアプリや選び方について解説していますので、併せてご覧ください。

共通システムの改修には多額の費用がかかるため、デジタル化を見送らざるを得ないケースも少なくありません。しかし、ノーコードアプリを活用すれば、低コストで必要なモバイルアプリを作成できるため、改善を進めることが可能になります。特に、これまで予算の都合で後回しになりがちだった小規模な業務改善も、ノーコードアプリを活用すれば取り組みやすいのが大きなメリットです。

共通システムでは、現場ごとの細かな業務改善を反映することが難しく、機能の変更にはIT部門や外部の委託業者の対応が必要になることが一般的です。

しかし、ノーコードアプリなら、現場の担当者自身が業務に即したカスタマイズを簡単に行うことができます。例えば、点検項目を自由に追加・変更するといったことも可能です。

現場担当者が「自分たちの業務は自分たちで改善できる」という意識を持つようになり、トヨタ式カイゼンの要である「現場を巻き込む文化」が自然と醸成されることでしょう。

ノーコードアプリの中でも、特に「Platio(プラティオ)」は低価格で利用できるうえ、高品質なアプリを簡単に作成することができます。「B2Bノーコードモバイルアプリ作成ツール市場」3つのカテゴリで市場シェアNo.1※を獲得しており、現場の業務改善を実現するツールとして、多くの企業で利用されています。

ここからは、Platioを活用して現場業務の効率化に成功した事例をご紹介します。

※出典:デロイト トーマツ ミック経済研究所ミックITリポート2025年2月号「B2Bノーコードモバイルアプリ作成ツール市場2024」

豊通リサイクル株式会社様は、廃車から鉄や非鉄金属を回収してリサイクルしたり、中古パーツをリユースし、クルマの資源循環に貢献しています。同社では、鋭利な材料や金属を破砕・圧縮する設備を扱うため、安全管理が非常に重要です。そのため、事故を未然に防ぐためのヒヤリハット報告や改善提案を重要視していました。

しかし、紙ベースでは記入の手間や管理の煩雑さが課題となり、現場での迅速な対応が難しい状況でした。

そこで、Platioを活用してヒヤリハット報告アプリや業務改善提案アプリをわずか3時間で作成。

結果として報告件数は倍増し、フィードバックまでの期間も1〜2週間からわずか2日に短縮。改善サイクルが大幅に高速化し、より迅速な安全対策が実現しました。

株式会社興徳クリーナー様は、工場などから排出される廃アルカリ、廃酸の中和など、産業廃棄物の中間処理を行っています。同社では、設備の点検結果や臭気指数の記録など、現場の報告業務を紙で管理していました。

しかし、ISO認証や行政の許認可に必要な点検項目も含め、毎日100項目以上の点検を手作業で記録していたため、大きな負担となっていました。

そこで、Platioを活用し点検業務を最短1時間でアプリ化したことで、点検記録が約1時間から20分に短縮。約1時間かかっていた転記作業もなくなり、年間約400時間の業務を削減しました。さらに、入力漏れ防止機能や自動計算機能を活用することで正確なデータが蓄積できるようになり、安全性の向上に貢献しています。

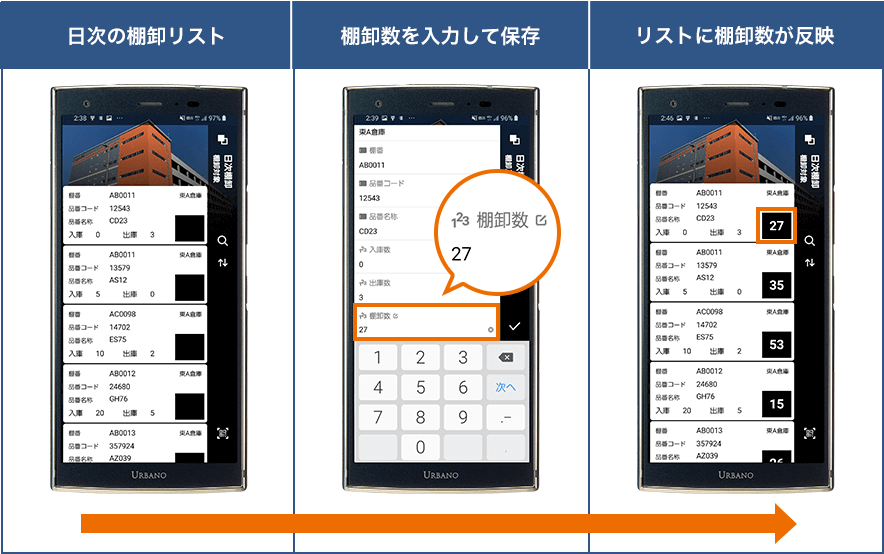

京セラ株式会社様は、素材、部品から、機器、サービスまで幅広い事業をグローバルに展開するエレクトロニクスメーカーです。同社は、開発・製造・販売・物流まで幅広く事業を展開しており、物流倉庫では紙のリストを使った在庫棚卸を実施していました。しかし、広大な倉庫内を移動しながらの在庫照合は負担が大きく、目視チェックによる人的ミスも発生しやすい状況でした。

そこで、Platioを活用して棚卸アプリをわずか1日で作成し運用を開始。アプリ化により、現場の負担が軽減され、在庫管理の精度が向上しました。

さらに、現場の改善提案を迅速にアプリへ反映できる仕組みが整ったことで、従業員の改善提案も活性化しています。

ナブテスコ株式会社様は、様々な機器を「うごかす、とめる」技術を中核にビジネスを展開しています。同社では、紙の作業日報や出荷前画像の管理にかかる非効率な業務を改善するため、DX推進部が船舶の製造部門と連携し現場のDXを推進しています。

Platio Connect(プラティオ コネクト)を活用して作業日報アプリや出荷管理アプリを作成。基幹システムや社内サーバーとデータ連携し、受注番号など報告に必要な項目を自動で入力する仕組みを構築。これにより入力の手間や記入ミスを削減することで、年間2,400枚のペーパーレス化を実現し、年間200時間以上の業務削減にも成功しました。

ノーコードアプリの効果を最大限に引き出すためには、共通システムとの連携が不可欠です。

以下に、アプリと共通システムを連携させる方法と、導入を成功させるためのポイントをご紹介します。

ノーコードアプリは単体での活用も可能ですが、基幹システムや業務システムと連携することで、より高度な業務改善を実現できます。例えば、アプリで収集したデータをリアルタイムで共通システムに反映させ、手作業による二重入力を防止し、業務の効率化を図ることができます。

主な連携方法として、以下の3つが挙げられます。

| 連携方法 | 概要 | メリット |

|---|---|---|

| API連携 | APIを活用し、アプリと共通システムを直接接続 | 多くのWeb APIが無料で提供されている。ただし、機能や利用に制限あり |

| 外部データベース | データベースと接続し、情報を一元管理 | 経営層や他部門ともデータ共有が容易になり、正確な意思決定に役立つ |

| データ連携ツール | システム間のデータ連携を簡単に設定し、情報を自動同期 | 複雑な設定不要。異なるシステム間でもスムーズなデータ連携が可能 |

ノーコードアプリを活用して現場改善を成功に導くためには、具体的にどうしたらよいのでしょうか。

まず、現場担当者へのヒアリングや業務フローの観察を行い、どの業務に課題があるのか、どの部分を改善すべきかを明確にしましょう。現場の声を反映したアプリでなければ、導入しても活用されず、形骸化してしまう可能性があります。

ノーコードアプリを比較する際は、簡単に改修やカスタマイズができるかも確認しましょう。現場担当者自身が柔軟に修正できるツールを選ぶことで、継続的な改善を可能にします。

また、いきなり本番環境での導入を目指すのではなく、まずは試作品を作成し、限定的な範囲でトライアル導入を行うことをおすすめします。

アプリの管理者やサポート担当者を明確にし、現場からの問い合わせや改善要望に迅速に対応できる体制を整えていきましょう。同時に、現場担当者への教育やマニュアルの整備も行っていきます。

本番導入後は、定期的にアプリが業務改善にどれだけ貢献しているかを評価しましょう。例えば、作業時間の短縮率、エラーの削減数、業務効率化の向上度合いなどを具体的な数値で可視化します。効果測定の結果をもとに、さらなる改善策を検討し、カイゼンサイクルを回していきましょう。

トヨタ式カイゼンは、現場の声を反映しながら継続的に改善を進める手法です。

しかし、製造現場で広く導入されている共通システムでは柔軟な対応が難しく、なかなか進まないケースも少なくありません。

そこで注目されているのが、ノーコードアプリです。現場の担当者自身がアプリを作成できることで、迅速なカイゼン活動を実現し、業務効率化・品質向上・コスト削減へとつなげることができます。

「Platio(プラティオ)」は現場のニーズへ柔軟に対応できるモバイルアプリ作成ツールとして、製造業に属する多くの企業で活用されています。また、ノーコードでアプリ作成から既存システムとの連携が可能な「Platio Connect(プラティオ コネクト)」を活用すれば、企業全体のデジタル化・データ活用を加速させることができます。

現場改善をさらに深く知りたい方や、製造業の導入事例を参考にしたい方は、以下の資料も是非ご覧ください。

業務アプリ作成・活用に加え、自社システムとのデータ連携や現場のデータ活用により業務効率化したPlatioの導入事例をひとつにまとめました。